برنامه ریزی احتیاجات مواد MRP یکی از متداول ترین روش های برنامه ریزی تامین مواد می باشد. این روش مقدمه ای جهت برنامه ریزی تولید است که می تواند سازمان را به سمت تولید به موقع JIT هدایت کند. در این نوشته برای آشنایی بیش تر با این متد برنامه ریزی و نحوه پیاده سازی آن مطالعه مقاله پیاده سازی برنامه ریزی احتیاجات مواد (MRP) برای تولید موزاییک های ترکیبی تزیینی پیشنهاد می شود.

اهمیت MRP

در عصر حاضر مجموعه های صنعتی سالانه میلیاردها تومان صرف هزینههای مازاد نگهداری انباشتهها میکنند.

کمبود نقدینگی و دسترسی به منابع مالی یکی از مهم ترین معضلات شرکت ها می باشد.

یکی از عوامل مهم و موثر برای افزایش کارایی و اثربخشی واحدهای صنعتی مدیریت و کنترل موجودی ها می باشد. کمبود موجودی باعث توقف روند تولید و تعویق در تحویل سفارشات می شود. مازاد موجودی هزینههای نگهداری و خوابسرمایه را به دنبال دارد.

ضرورت پیاده سازی MRP

برنامه ریزی احتیاجات مواد (MRP) یکی از کاربردی ترین رویه های مدیریت و برنامه ریزی مواد می باشد به طوری که جانسون و ماتسون (2006) مدعی شدند بیش از 75% شرکتها از MRP به عنوان رویه اصلی برنامه ریزی احتیاجات مواد خود استفاده میکنند. در این مطالعه سعی بر آن است که برای موزائیکهای تزئینی که ترکیبی از سنگ، سرامیک و شیشه می باشند با توجه به حجم بالای تولید و تنوع در فرآیندها و قطعات مصرفی، روش برنامهریزی احتیاجات مواد در شرکت کاشی و سرامیک بقایی پیادهسازی شود تا علاوه بر جلوگیری از توقفهای خط تولید به علت کمبود موجودی، میزان موجودی مواد اولیه حداقل گردد و مقدمات پیادهسازی رویه تولید درست به موقع نیز فراهم گردد.

تاریخچه MRP

در دهه 1960 میلادی در کشور امریکا ، رویکردی کامپیوتری به نام MRP توسط اریکی جهت تدارک و تولید مواد اتخاذ گردید.

اریکی و همکاران اولین مدل های مفهومی از روش برنامه ریزی احتیاجات مواد را ارائه نمودند.

روش آن ها مقدار و زمان احتیاج به اقلام مورد تقاضا را با توجه به برنامه تولید اصلی مشخص می کرد.

هدف آن ها موارد زیر بود:

الف) تامین به موقع کالاها

ب) جلوگیری از موجودی اضافی

ج) جلوگیری از کمبود مواد اولیه

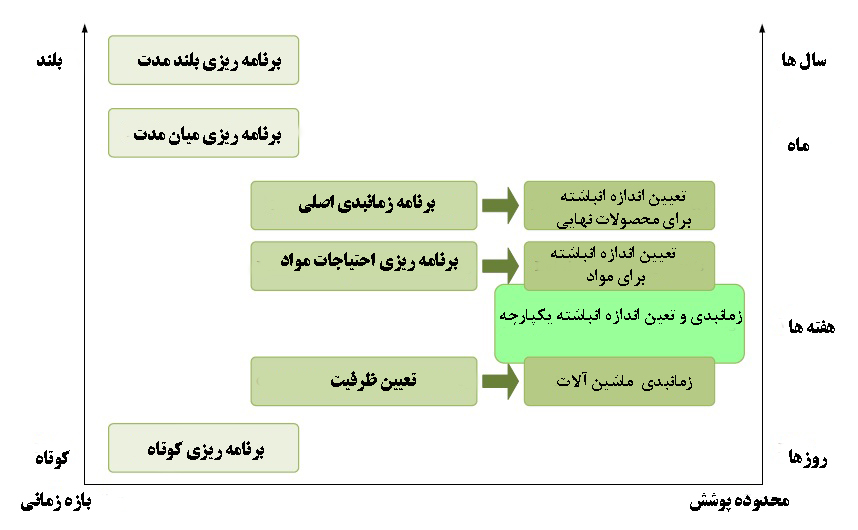

سیستم برنامه ریزی احتیاجات مواد اجزا را به زیر بخش ها (زیر مونتاژها) می شکند و برنامه ریزی می کند که در زمان مورد نیاز، زیرمونتاژها به یکدیگر مونتاژ شوند. برنامهریزی تولید برای بازههای زمانی کوتاه مدت، میان مدت یا بلند مدت در نظر گرفته می شود. برنامهریزی بلند مدت تولید شامل تصمیمات استراتژیک سازمانی است که توسط مدیران ارشد برای برنامه ریزی منابع، رویههای ساخت، تولید، انتخاب محصول و … اتخاذ می گردد. برنامهریزی میان مدت تولید شامل برنامه ریزی احتیاجات مواد و تعیین اندازه انباشته با هدف حداقل کردن هزینه کل ضمن در نظر گرفتن محدودیت های تولید و ارضا نیازهای مشتریان می باشد. برنامه ریزی کوتاه مدت تولید اغلب شامل برنامه زمانبدی روزانه عملیات از قبیل کنترل یا توالی کارها در کارگاه می باشد. نمودار زیر دسته بندی انواع مسائل مرتبط با برنامه ریزی را نمایش می دهد:

MRP II چیست؟

MRP II مدل بهبود یافته MRP می باشد. دراین مدل هدف ایجاد یک سیستم یکپارچه اطلاعات کسب و کار است. MRP II بازخوردهای تولید پیرامون چگونگی پیشرفت کار در تمامی سطوح برنامه ریزی را ارائهمینماید تا زمانبدی تولید مجددا اجرا شود. از نظر کاربرد اغلب سازمان ها سیستم یکپارچه ERP را نسبت به MRP II ترجیح می دهند.

بیان مسئله

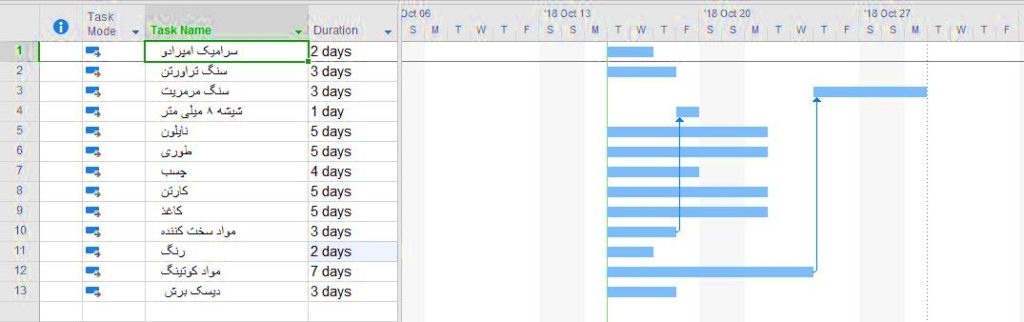

موزائیکهای تزئینی ترکیبی از سنگ، سرامیک و شیشه می باشند. هر کدام از این مواد پس از پرداخت های مجزا به نسبتی مشخص در کنار یکدیگر مونتاژ می شوند. در این مطالعه برای کاهش هزینه های نگهداری و جلوگیری از کمبود موجودی به پیاده سازی سیستم MRP پرداخته می شود. پیاده سازی MRP نیازمند ترسیم ساختار تولیدی محصول، لیست مواد اولیه، موجودی قطعات در انبار، زمان مورد انتظار دریافت قطعه از تامین کننده یا دوره ساخت آن و نمودار پیشرفت کار بر حسب پیش نیازی فرآیند (نمودار گانت) میباشد.

گانت برنامه ریزی تولید

یکی از مراحل برنامه ریزی احتیاجات مواد MRP تعیین مراحل و پیش نیازهای تولید یک محصول است. قسمتی از گانت چارت برنامه ریزی تولید موزائیکهای تزئینی به صورت زیر می باشد.

دانلود پروژه پیاده سازی MRP

جهت دانلود رایگان پروژه پیاده سازی برنامه ریزی احتیاجات مواد MRP از لینک زیر استفاده نمائید.

برای پیاده سازی برنامه ریزی مواد به روش MRP با دپارتمان برنامه ریزی تولید در ارتباط باشید.